Share

Pin

Tweet

Send

Share

Send

J'ai décidé d'écrire un article sur la fabrication d'un couteau. L'idée principale est que tous les travaux seront effectués manuellement (à l'exception du forage et du traitement thermique). L’idée est née de nombreux articles qui disent que pour fabriquer un couteau, il suffit de disposer de quelques dossiers et d’une perceuse, ou de quelque chose du genre. Je souhaitais savoir combien de temps tout le processus prendrait et si je devrais tricher et utiliser des outils électriques. En créant un couteau de cette manière, j'ai eu une expérience merveilleuse. Tout le travail a pris beaucoup plus de temps que prévu. Et à la fin, j'ai été inspiré par un nouveau respect pour les personnes qui fabriquent des couteaux à la main. En général, je suis satisfait du résultat et j'espère que cet article aidera tous ceux qui veulent essayer de fabriquer un couteau de leurs propres mains.

Créer une disposition de couteau

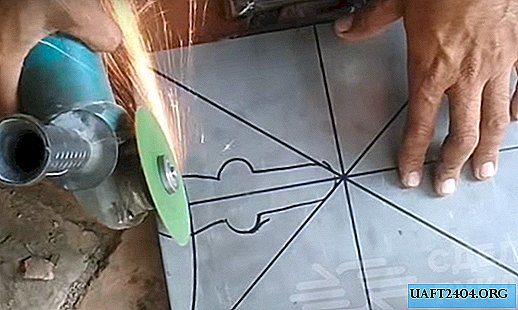

J'ai essayé de faire un couteau de taille maximale, en utilisant un dessin dont les contours conviennent le mieux à la taille du disque. Grâce au modèle de couteau fabriqué par mes soins à partir de papier épais, il m'a été facile de transférer ses contours à la surface. Pour cette procédure, j'ai utilisé un marqueur à tige fine. Cela peut sembler une bagatelle, mais, à mon avis, ce détail est important. Par rapport à un marqueur conventionnel, mince laisse une ligne plus précise. Si la ligne est trop épaisse, vous pouvez vous tromper lors de la découpe de la pièce.

Découpe à blanc

Après avoir monté le disque sur le bureau, j'ai commencé à découper la forme approximative de la lame en utilisant des coupes droites. Si vous n'avez jamais utilisé de scie à métaux pour le métal, assurez-vous que sa lame est correctement fixée, les dents doivent être orientées vers l'avant. La scie à métaux doit être coupée lorsqu'elle est pressée "seule".

Flexion

Pour couper une partie incurvée du manche, il était nécessaire de faire plusieurs coupes courtes perpendiculaires tout au long du virage. Puis, travaillant avec une scie à métaux avec un léger angle, je coupais chaque pièce. Les raccourcis facilitent grandement la coupe des coudes.

Traitement de fichier initial

Pour améliorer la forme de la pièce, j'ai attaché un bloc de bois au bureau et y ai fixé la lame à l'aide de pinces. Cela permettait de traiter les arêtes avec un fichier. Dans le même temps, la lame était fixée de manière pratique et sécurisée. J'ai également utilisé le fichier pour identifier les domaines nécessitant davantage de travail. La conception prévoyait un léger pli dans la crosse et j'ai appliqué une partie plate du fichier pour vérifier l'avancement des travaux sur ce pli. S'il y avait une zone plate sur le derrière, il peut être facilement détecté avec un fichier.

Finition de la pièce

J'ai utilisé plusieurs types de fichiers pour me rapprocher le plus possible de la forme affichée par le marqueur. À ce stade, la pièce à usiner a commencé à ressembler davantage à un couteau et il était déjà plus difficile de détecter les défauts dans les yeux. S'il y avait un endroit sur lequel travailler, j'ai ajusté la forme avec un marqueur, puis j'ai travaillé la pièce à une nouvelle ligne. Cette ligne était nécessaire pour ne pas en faire trop et ne pas gâcher la conception. La dernière photo montre la lame après l'avoir mise en forme avec une lime et du papier de verre. Je n'ai pas de photo montrant comment je moudrais la lame. A ce stade, les traces laissées par le fichier ont été supprimées. J'ai commencé avec le grain P150 et j'ai atteint le P220.

Forage de queue

Au départ, j'avais prévu de faire une nervure d'affûtage avec un tranchant élevé, mais je ne voulais pas tester mes capacités limitées. La lame de scie est fabriquée dans un matériau suffisamment fin, et je ne pourrais pas limer avec un lime le tranchant à affûter avec un tranchant que je voulais. Nous reviendrons sur ce sujet plus tard. À ce stade, j'ai mesuré l'emplacement des rivets, des trous fourrés et percés à l'aide d'une perceuse sans fil.

Préparation de pointe

J'ai appliqué de la peinture avec un marqueur le long du futur tranchant de la lame. Puis, en utilisant une perceuse de la même épaisseur que la lame, j'ai rayé la marque exactement au milieu de la ligne de la lame. Dans la dernière image, cette ligne est mal visible, mais elle est là. Cette marque sera pratique lorsqu’on coupe le bord du fichier afin de ne pas le rendre avec une inclinaison inégale.

Formation de pointe

Pour former le tranchant, j'ai utilisé un fichier avec une grande entaille. À ce stade, j'ai réalisé que je ne possédais pas les compétences suffisantes pour moudre manuellement la nervure d'affûtage. Par conséquent, j'ai choisi l'option avec un angle plus doux, en travaillant avec un fichier depuis le bord et en allant jusqu'au bout. Comme je suis novice dans ce domaine, j'ai choisi une méthode plus conservatrice pour éliminer les actions. Après l'usinage normal du tranchant, j'ai marché avec du papier émeri P220 sur toute la lame.

Lame finie

Voici la lame après mise en forme, traitement de fichier, papier de verre. Prêt pour le traitement thermique.

Durcissement

Avant de continuer, je voudrais noter que le traitement thermique peut également être effectué sur un feu de bois, mais je ne le recommanderais pas. Le fait est que cette méthode me semble dangereuse. J'ai donc profité de ma mini-montagne. En fait, si vous ne possédez rien de tel, vous pouvez utiliser des services tiers pour traiter thermiquement la lame. Certaines entreprises sont prêtes à effectuer un traitement thermique. Pour l'argent, bien sûr. Je vais expliquer comment je l'ai fait. Il a fait un feu en utilisant des matières premières en bois. Comme fourrure de forgeron, j’utilisais un sèche-cheveux fixé au tuyau. J'ai allumé le sèche-cheveux et chauffé le charbon au rouge. Cela n'a pas pris beaucoup de temps. J'ai mis la lame sur le feu et l'ai chauffée jusqu'à ce qu'elle cesse de se magnétiser. Puis il l'a trempé dans un récipient avec du beurre de cacahuète. La dernière photo montre à quoi ressemble la lame après durcissement. Bien qu'il soit possible d'effectuer un traitement thermique sur un feu ouvert, je ne le recommande pas.

Vacances

Ensuite, il était temps de passer les vacances à la lame. D'abord, j'ai nettoyé la balance avec du papier de verre, qui est resté après le durcissement. J'ai réglé la température dans mon four à 190 degrés Celsius et y ai mis la lame pendant 1 heure. Une heure plus tard, j'ai éteint le four et y ai laissé le couteau refroidir à la température ambiante sans ouvrir la porte du four. Vous pouvez observer une teinte légère ou bronze que la lame acquiert après les vacances. Après cette procédure, j'ai traité la lame avec du papier abrasif P220, puis je suis passée à P400. Sur la dernière photo, j'utilise du papier de verre P400, en l'enveloppant dans un bar. J'effectue le traitement de la tige au bout dans une seule direction. Ce traitement rend la surface uniforme.

Scier un manche vierge

En utilisant la lame comme échantillon, j'ai tracé la poignée sur un bloc de bois. Le manche sera en noix. Là encore, j'ai profité du bois et des pinces pour couper deux morceaux de 0,6 cm d'épaisseur chacun. En état d’inspiration, je me suis dépêché de couper un arbre. Attendez un peu pour réfléchir au plan d'action, et je pourrais le faire avec moins d'effort, et probablement avec un meilleur résultat. Ma première erreur a été de couper la partie excédentaire. Il peut être utilisé pour serrer pendant la coupe. Ici, mon inexpérience s'est manifestée et, par conséquent, plus de travail a été fait. Même si, au final, il était possible de fabriquer deux pièces adaptées au manche.

Préparation du grip pour le collage

Pour que les poignées tiennent bien sur la tige après avoir collé avec de la résine époxy, avec une surface plane et du papier abrasif, j'ai fabriqué un côté de chaque partie aussi plat que possible. Donc, à coup sûr, il n’y aura pas d’écart après le collage. À cet endroit, j’ai également décidé de la forme du manche et, pour en être finalement convaincu, j’en ai tracé les contours approximatifs. Ensuite, j'ai encore changé la forme de la tige à la partie en bois de la poignée. Il scia une forme brute avec une scie sauteuse sur l'une des pièces, puis, l'appliquant à l'autre, transféra le circuit à la seconde. Cette opération m'a permis de réaliser approximativement les mêmes pièces, ce qui sera pratique lors du collage. La dernière photo montre un ajustement pour vérifier que toutes les parties de la tige sont recouvertes de bois.

La formation de la partie supérieure du manche

Encore une fois, il est temps de travailler avec du papier de verre et de donner une forme plus précise. À ce stade, il est important de former enfin le moule pour le forgeage ou la partie supérieure du manche, car après le collage, il sera plus difficile à traiter. Et aussi en traitant ces pièces après le collage, vous pouvez gratter la lame. J'ai donc réalisé la formation finale et le traitement de cette pièce avec du papier de verre P800.

Préparation des trous de rivets

Après avoir percé un trou pour les rivets dans un arbre, j’y ai inséré une perceuse d’un diamètre adéquat pour fixer cet axe. En d'autres termes, cela a été fait pour corriger afin d'éviter des erreurs lors du forage du deuxième trou. J'ai fait le forage de l'autre côté de la poignée de la même manière, en m'assurant que les trous correspondants s'alignent dans une ligne.

Faire des rivets

En tant que rivet, j'ai utilisé une tige en acier inoxydable d'un diamètre de 4,7 millimètres. Avant d'appliquer une couche de colle, j'ai traité les surfaces collées avec de l'acétone ou de l'alcool pour les débarrasser de la saleté, de la poussière ou de l'huile.

Application de colle

Après séchage, j'ai mélangé de la colle époxy et l'ai généreusement appliquée sur les parties du manche et du rivet. Ensuite, j'ai tout attaché avec des pinces.

Donner à la poignée la bonne forme

Après séchage de la colle époxy, je coupe les parties en excès des rivets avec une scie à métaux. Après cela, il a commencé à former le manche en utilisant une râpe.

Meuler un couteau

Avec une râpe, j'ai donné à la garde un contour approximatif. En outre, la question est restée avec divers fichiers et papier de verre de différentes tailles de grains. Le grain a atteint le P600.

Vernissage poignée

Enfin, j'ai apporté le manche à la forme désirée. Avant de commencer à vernir, je le nettoyais à l'acétone. J'ai appliqué 5 couches de vernis danois sur la garde.

Affûtage de la lame

Enfin, j'ai affilé le couteau sur la barre de broyage. Il a été enveloppé avec du papier abrasif P1000, P1500 et P2000. Un morceau de cuir y était également attaché. En utilisant une barre de meulage similaire, je peux affûter le couteau pour pouvoir le raser.

Couteau fini

Travail fini. Bien que le processus ait été compliqué, la récompense était décente. Pour moi, c'était une sorte de rite de passage. Le processus de fabrication d'un couteau vous fait changer. De l'expérience acquise, ces changements sont devenus ma partie préférée. Je parle non seulement de la transformation d'objets, mais aussi de changements personnels. J'ai maîtrisé de nouvelles compétences et expériences, appris à tirer profit de mes propres erreurs, ce qui fera de moi un meilleur artisan. J'espère que cet article vous sera utile et je vous remercie de l'avoir lu jusqu'à la fin.

Couteau de bricolage d'une scie circulaire

J'ai fait deux autres couteaux. Je les ai fabriqués avec des outils électriques. Et le temps consacré à la fabrication de deux couteaux représentait un tiers du temps que je passais à le fabriquer manuellement. La dernière photo montre tous les couteaux ensemble.

Regarder une vidéo de fabrication d'un couteau à partir d'une scie circulaire avec vos propres mains

Article original en anglais

Share

Pin

Tweet

Send

Share

Send