Share

Pin

Tweet

Send

Share

Send

Mais l'expérience des artisans montre que, même sans connaître le métier de tourneur, il est possible de fabriquer un couperet mécanique à partir de matériaux improvisés, en l'adaptant au lieu, au volume de travail et aux données anthropométriques.

Aura besoin

En principe, presque tous les matériaux et assemblages pour l'assemblage d'un couperet mécanique peuvent être retirés de vieilles voitures ou d'appareils électroménagers et se retrouver dans des décharges. Mais il n’est pas inutile de savoir combien coute telle ou telle «chose» dans le magasin, combien le moteur coûtera de l’ancienne machine à laver, ce que le retourneur demandera pour du travail, etc.

Alors, que devrions-nous approvisionner si nous décidions de fabriquer un couperet mécanique:

- acier laminé rond (bois rond);

- ruban de masquage;

- tôle de différentes épaisseurs;

- tuyau profilé d'environ 14 m;

- volant d'inertie du GAZ-53;

- boulons, écrous, rondelles;

- un moteur avec poulie et courroie;

- peinture et pinceau;

- carotte de couperet à vis conique.

Des outils et des équipements, nous devons avoir à portée de main:

- moulin à disques;

- plasmoresis;

- fichier pour le métal;

- équipement de soudage;

- étau et pinces;

- percer avec des exercices.

Production de noeuds et détails d'un séparateur

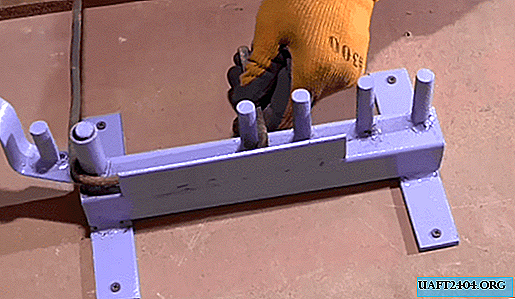

Nous fixons le bois rond dans un étau et marquons les endroits des coupes avec du ruban-cache pour une rapidité et une facilité d’assurance de la précision souhaitée.

Selon les marquages, nous découpons le flan de la fendeuse à bois à l'aide d'une meule et d'un disque à tronçonner de 180 mm.

Nous marquons la surface d’une tôle épaisse avec deux disques de tailles différentes, mais avec les mêmes trous centraux.

Il est plus pratique et précis de les couper avec un cutter à plasma, en conséquence, la quantité de traitement ultérieur est minimisée.

Nous apportons les disques à la taille souhaitée avec une lime et une rectifieuse et, afin de ne pas enlever le métal en excès, nous collons sur les surfaces latérales les motifs exacts de ruban adhésif ou de papier.

Lors du traitement des disques, l’attention principale est donnée aux trous centraux: le flan d’arbre doit y pénétrer librement, mais les espaces doivent être minimes.

Cette opération est l'une des plus cruciales: nous soudons un grand disque avec une précision de moins de 90 degrés sur le bois rond. Par conséquent, nous effectuons une soudure minutieuse en vérifiant constamment l’angle entre les pièces afin qu’elles ne débouchent pas, et nous utilisons des carrés magnétiques. Nous nettoyons les soudures.

Le deuxième anneau est plus facile à installer. Il suffit d'appuyer fermement et de le fixer au premier disque avec des pinces et de souder dans cette position.

Désormais, un retourneur travaillera sur la pièce: il rectifiera le support avant, qui est soudé à la plus petite bague, rectifiera les surfaces circulaires et formera une série de rainures de bague sous la courroie de transmission.

À partir du tube profilé, nous coupons les pièces de la taille et de la quantité requises, à partir desquelles nous soudons non seulement un bureau, mais également la base pour l'installation d'unités montées.

Séparément, nous soudons un sous-cadre au cadre principal sous le comptoir, auquel le moteur électrique sera attaché et ajusté.

Nous découpons la meuleuse en deux pièces symétriques dans une plaque de métal de 6 mm d’épaisseur, qui, soudées ensemble et fixées au comptoir, constituera une sorte de butée de lame sur une fendeuse à bois.

Comme la charge de notre appareil change constamment, vous ne pouvez pas vous passer d'un volant d'inertie. Dans notre cas, le volant GAZ-53 d’un diamètre extérieur de 372 mm, d’un trou d’atterrissage de 40 mm et d’une masse de près de 16 kg s’est révélé être le plus approprié en taille et en poids.

Nous retirons la couronne de cette pièce et la nettoyons des saletés grasses à long terme à l'aide d'un marteau, d'un tournevis et d'un broyeur à buses.

Nous effectuons un équilibrage statique de l’arbre et du volant en les vissant les uns aux autres à l’aide de boulons et d’écrous. En raison de l'absence d'une machine à équilibrer, nous l'inventons en utilisant uniquement l'argent disponible.

Pour ce faire, placez temporairement deux coins en parallèle sur le cadre de la table et attrapez-les doucement. En utilisant le niveau, nous fournissons la plus grande planéité possible aux coins et posons un arbre avec volant.

Donnez la rotation au volant et surveillez le moment de l'arrêt. S'il y a une masse déséquilibrée dessus, alors, avant de l'arrêter, elle reculera un peu. De plus, l'excès de masse sera au point le plus bas. Nous marquons cet endroit et forons un trou, éliminant ainsi l'excès de masse.

L’équilibrage sera considéré comme complet lorsque l’arbre et le volant moteur ne reculeront pas avant de s’arrêter.

Pour des raisons de sécurité, nous fabriquons un couvercle de protection sur le volant et cuisons le plateau à partir des restes de tubes profilés et de tôles.

Nous connectons deux pièces symétriques en formant un angle. À l’intérieur, nous avons une entretoise et nous soudons l’ensemble obtenu au comptoir.

Tous les nœuds et toutes les pièces sont fabriqués, passez à les peindre avec un pinceau ordinaire.

Coûts estimés

Voyons ce qu’un séparateur artisanal nous coûtera:

- volant - 1200 roubles.

- tuyau de profil 14 m - 1200 roubles.

- le moteur de la rondelle (730 W, 8 mille tours par minute) - 530 roubles;

- "carotte" (diamètre de la base - 70 mm, hauteur - 250 mm) - 1300 roubles;

- deux 206 roulements dans le boîtier - 600 roubles;

- le travail du tourneur - 1650 roubles.

- matériel et courroie d'entraînement - 530 roubles.

Au total, il se trouve à environ 7 000 roubles. C'est 3 fois moins que le diviseur d'usine le moins cher.

Assemblage de noeuds et détails du séparateur

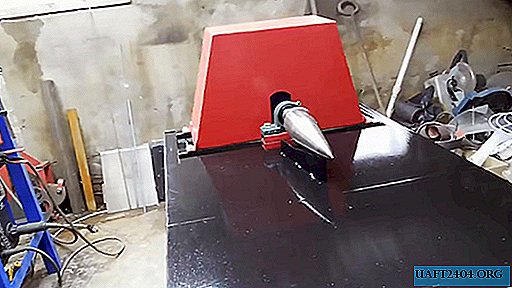

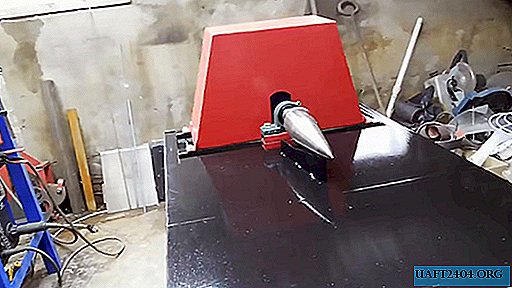

Fixer fermement le volant sur l'arbre, mettre la courroie, les paliers et fixer l'unité au châssis.

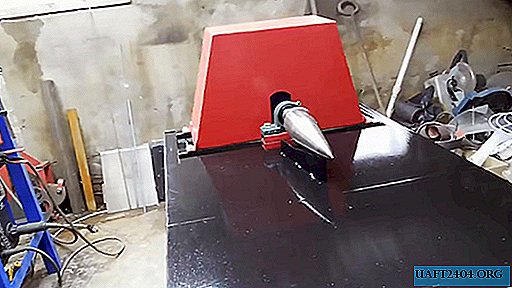

Nous installons et fixons la «carotte» sur le bout de l’arbre avec deux broches spéciales.

Nous serrons la courroie en faisant tourner le boulon prévu à cet effet, qui bute contre le support, pousse le moteur et tire la courroie.

L'électricien comprend un cordon d'alimentation, un interrupteur et un régulateur de tension provenant de la meuleuse. Le système de connexion est assez standard.

Au démarrage, la présence d'un régulateur élimine les secousses et fournit un ensemble de révolutions en douceur par le volant. Ceci est très important car la ceinture ne glisse pas dans les rainures, ce qui signifie qu'elle durera plus longtemps.

De plus, grâce au régulateur de tension, vous pouvez modifier la puissance, ce qui sans charge entraîne immédiatement une augmentation de la vitesse.

Nous installons un capot de protection sur le volant pour nous protéger, ainsi que les personnes à proximité, contre les blessures si le volant décollait soudainement de la tige ou de la fissure.

Test d'une fendeuse à bois en entreprise

Tout d’abord, essayez de diviser un petit morceau du tableau. Avec elle, notre maison se débrouille sans effort. Il en va de même pour les bûches sèches, stockées sous une canopée: complètement sans stress, la fendeuse à bois redresse un chanvre plutôt massif.

Si soudainement la "carotte" se coince dans une bille, puis éteignez-la à l'aide d'une clé, faites pivoter la tige derrière le dos, sans aucun problème, nous dégageons l'outil de travail de la bûche dans laquelle il est coincé.

Même cette petite pratique a montré que le montage de la carotte sur le fût doit être encastré de manière à ne pas gêner la coupe du bois, et que la table doit être placée sur une surface complètement horizontale. Cela annulera même les petites vibrations pendant le fonctionnement du séparateur.

Il est également impossible de travailler sur cette unité avec des gants et des mitaines et les manches des vêtements ne doivent pas être trop longues et sans lacets, ceintures et autres éléments suspendus, afin qu'elles ne se tordent pas sur la "carotte" et ne blessent pas les mains.

Share

Pin

Tweet

Send

Share

Send