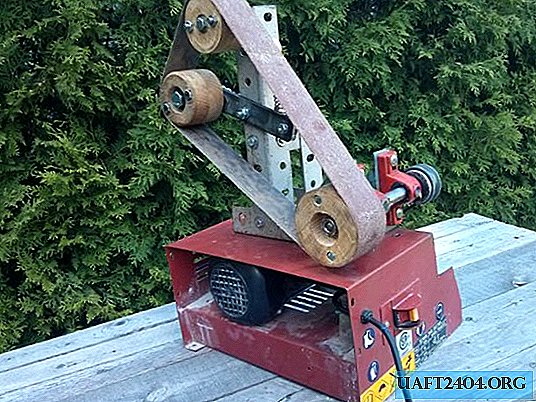

Je fabrique des couteaux depuis plusieurs années et j'utilise toujours des meuleuses à bande de 2,5 x 60 cm et 10 x 90 cm dans mon entreprise. Pendant longtemps, j'ai voulu en acheter un autre, avec une largeur de bande de 5 cm, car cela simplifierait mon travail. Comme un tel achat serait une facture, j'ai décidé de le faire moi-même.

Problèmes de conception de la future machine:

Trois limites ont dû être surmontées. Premièrement, il n'y avait pas de ruban adhésif de 10 cm de large à la place, il ne pouvait être commandé que sur Internet. Pour moi, cette option ne semblait pas très acceptable, car il n’ya pas de plus grande déception que de constater que la bande est usée et doit être remplacée et qu’il faut attendre une semaine ou deux jusqu’à ce qu’une nouvelle arrive. Deuxièmement, il y avait un problème avec les vidéos. J'ai cherché, mais n'ai pas trouvé de rubans appropriés pour 10 cm. Troisièmement, le moteur. Pour une ponceuse à bande, il faut un moteur électrique assez puissant, et je ne voulais pas dépenser trop pour ce projet. La meilleure option pour moi était d'utiliser un moteur usagé.

Solutions aux problèmes de conception:

Le premier problème avec la bande a trouvé une solution simple. Comme la courroie 20 x 90 cm était disponible à la vente dans les magasins de construction à un prix raisonnable, je pouvais en fabriquer deux de 10 cm, ce qui imposait des restrictions quant à la taille de ma machine, mais en raison de la rentabilité, cette option était la meilleure. Le deuxième problème a été résolu en utilisant un tour. Pour ce faire, j'ai regardé une vidéo sur Internet et réalisé que je pouvais réaliser moi-même les vidéos dont j'avais besoin. Avec un moteur, la tâche était plus compliquée. Dans le garage, j'avais plusieurs moteurs électriques, mais pour une raison quelconque, j'ai dû les abandonner. Finalement, j'ai opté pour une ancienne machine à couper les carreaux dans laquelle un moteur électrique de 6 ampères était installé. À ce moment-là, j'ai réalisé que ce pouvoir pourrait ne pas suffire. Mais comme le travail en était au stade de l’expérience, j’ai décidé de commencer par utiliser une version fonctionnelle de la machine et de remplacer le moteur ultérieurement. En fait, le moteur convient à une petite quantité de travail. Mais si vous voulez produire un broyage plus intensif dessus, je recommanderais un minimum de 12 ampères.

Au final, c'était intéressant d'expérimenter. Et j'ai pensé qu'il serait utile de partager une machine à fabriquer les couteaux sans dépenser beaucoup d'argent.

Outils et matériaux

Des outils

- Meuleuse d'angle avec disques à tronçonner.

- Percer et percer.

- Clés 11, 12 et 19.

- Tour

- Étau.

Matériaux:

- Moteur électrique (minimum 6 A ou recommandé à 12 A).

- Différents roulements.

- Écrous, boulons, rondelles, rondelles de blocage de différentes tailles.

- Le coin en métal.

- Courroie abrasive 20 cm.

- Poulies de 10 cm.

- Printemps puissant.

- Bande d'acier 4 x 20 cm.

- Bar 2,5 x 10 x 10 cm en bois ou en MDF.

Moteur électrique pour la machine

J'avais le choix entre plusieurs moteurs, mais le moteur électrique installé sur la machine à couper les carreaux avait un boîtier plus approprié. Dans une certaine mesure, travailler sur la machine ressemblait à une expérience, car je n’étais pas sûr de la puissance suffisante du moteur. C'est pourquoi j'ai opté pour une solution modulaire avec un cadre pour le mécanisme à courroie en tant qu'élément unique, qui peut être retiré et réorganisé de manière plus puissante. La vitesse de rotation du moteur était assez bonne avec moi, mais je craignais que 6 A donne une puissance faible. Après un petit test, j'ai constaté que ce moteur était adapté à un fonctionnement simple, mais pour un travail plus intensif, vous devez choisir quelque chose de plus puissant. Lors de la conception de votre machine, faites attention à ce moment.

Comme je l'ai mentionné, le boîtier du moteur électrique était très approprié car il permettait de créer une machine verticale facile à déplacer.

Vous devez d’abord le libérer en retirant le bureau, la scie, la protection, le bac à eau, ne laissant que le moteur électrique. Un autre avantage de l'utilisation de ce moteur était un noyau avec un filetage et un écrou pour la fixation de la scie, ce qui permettait d'installer une poulie sans utiliser de clé (qu'est-ce qu'une clé, je l'expliquerai plus tard).

Comme j'avais une poulie trop large, j'ai décidé d'utiliser de grandes rondelles de serrage, qui fixent généralement la scie, en retournant un côté afin qu'il y ait une rainure en forme de coin entre elles. J'ai trouvé que l'espace entre eux était trop étroit et, pour l'élargir, j'ai placé une rondelle de blocage entre eux. L'avantage de cette méthode est que les nettoyeurs haute pression ont un bord plat qui est fixé avec un bord plat pour une rotation simultanée avec le noyau.

Ceinture

La courroie que j'ai utilisée était de 7 x 500 mm. Vous pouvez utiliser la norme 12 mm, mais la mince est plus flexible et il chargera moins le moteur. Il n'a pas besoin de faire tourner la meule.

Ponceuse à bande

L'appareil est simple. Le moteur électrique entraîne une courroie qui fait tourner la poulie «principale» de 10 x 5 cm, qui entraîne la courroie abrasive. Une autre poulie de 8 x 5 cm est située à 40 cm au-dessus de la poulie principale et à 15 cm derrière celle-ci et est montée sur un roulement. La troisième poulie de 8 x 5 cm tourne sur le levier et agit comme un rouleau de tension tenant fermement la bande abrasive. De l'autre côté, le levier est à ressort sur le cadre.

Définition du type de lecteur

Le principal problème était de faire tourner la poulie principale directement avec un moteur électrique ou à l'aide d'une poulie supplémentaire et d'une courroie d'entraînement. Tout d'abord, j'ai choisi une transmission par courroie parce que je voulais avoir la possibilité de remplacer le moteur par un moteur plus puissant, mais il y avait une autre raison. Lorsque vous effectuez un traitement des métaux lourds, vous risquez de rencontrer des problèmes. Dans ce cas, la transmission par courroie glisse, tandis que la transmission directe crée de gros problèmes. Avec une sangle, l'appareil sera plus sûr.

Fabrication et installation de châssis

Il est important de mentionner que l'utilisation d'un coin en métal comme cadre peut présenter des avantages et des inconvénients. L’avantage évident est qu’il est facile à assembler, en tant que designer dans l’enfance. Mais le principal inconvénient est qu’il n’est puissant que dans deux directions, mais qu’il est faible en torsion. Vous devez donc prendre en compte cette faiblesse et calculer quel couple peut être transmis des poulies au cadre et le compenser à l'aide de cavaliers supplémentaires.

Coupe:

Vous pouvez utiliser une scie à métaux pour couper un coin, mais une meuleuse d'angle avec un disque à tronçonner fera le travail plus rapidement. Une fois que tous les éléments ont été coupés, je vous recommande de meuler toutes leurs arêtes vives afin de ne pas vous couper pendant l’assemblage. Les trous peuvent être percés avec un fluide de forage et de forage conventionnel.

Film principal

Le rouleau principal est la partie la plus importante du projet, car il reçoit le couple du moteur et le transfère sur la bande. J'ai utilisé une vieille bague pour la monter, mais je recommande d'utiliser un roulement à la place. Les bagues s’acquittent de leur tâche, mais elles surchauffent constamment et nécessitent une lubrification régulière. De plus, ils peuvent répandre de la graisse sale, ce qui est gênant pendant le fonctionnement.

Arbre:

Sur les côtés de la tige, il y a un filetage dans une direction différente afin que les boulons de fixation ne se desserrent pas pendant la rotation. Si vous coupez un côté avec un fil, comme je le faisais, laissez celui qui va dans le sens contraire des aiguilles d'une montre, sinon vous devrez faire un verrou (je décrirai plus tard comment le faire) et une goupille fendue. La poulie principale sera portée sur le bord coupé.

Poulie:

Continuant sur le sujet de la réutilisation, j'ai trouvé une vieille poulie d'un autre projet. Malheureusement, je l'ai préparé pour la goupille filetée sur laquelle il devait tenir, mais en réalité, ce n'est pas un problème. J'ai fait une découpe rectangulaire dans cette poulie. Puis, à l'aide d'une meuleuse d'angle, j'ai découpé une rainure à l'extrémité de l'arbre. Après avoir placé la clé dans le trou formé par la rainure de la tige et la coupe rectangulaire de la poulie, je les ai fermement fixées les unes par rapport aux autres.

Production de rouleaux pour une rectifieuse

J'ai fabriqué des rouleaux à partir de plusieurs morceaux de bois dur de 2,5 cm d'épaisseur, mais vous pouvez utiliser du MDF, du contreplaqué ou un autre matériau. Lors de la pose des couches, vous devez vous assurer que les fibres sont perpendiculaires, cela donnera aux rouleaux une résistance supplémentaire et les couches ne se fissureront pas.

Il est nécessaire de fabriquer trois rouleaux: le rouleau principal, le rouleau supérieur et le rouleau de tension. Le rouleau principal est constitué de deux pièces de 13 x 13 cm de 2,5 cm d'épaisseur, les rouleaux supérieurs et tendeurs de deux pièces de bois mesurant 10 x 10 cm.

Processus:

Commencez par coller des paires de morceaux de bois de 13 cm et de 10 cm, en les serrant avec des pinces. Une fois la colle sèche, coupez les angles avec une scie à onglet, puis repérez le centre de chaque pièce. Fixez-les au tour et traitez-les jusqu'à ce que leurs tailles mesurent 5 x 10 cm et 5 x 8 cm.

Top et rouleaux libres:

Ensuite, il est nécessaire d’installer les roulements dans des rouleaux de 5 x 8 cm.Choisir un foret à noyau ou à plume et percer un évidement au centre de la largeur du roulement. La bague intérieure du roulement doit tourner librement. Vous devez donc percer un trou traversant le rouleau et traverser la bague intérieure du roulement. Cela permettra au boulon de passer avec un trou minimum.

Film principal:

Cette partie se fait un peu différemment. Il n'y a pas de roulements dessus, cependant, si l'arbre quitte le rouleau de moins de 5 cm, il sera nécessaire de meuler le rouleau en largeur. Mesurez le diamètre de l'arbre et au centre du rouleau, vous devez percer le même trou. Essayez d’insérer l’arbre, il devrait rester serré, sinon le rouleau tremble.

Rouleau de boulon

Ensuite, vous devez fixer les deux moitiés des rouleaux avec des boulons. Ne vous fiez pas uniquement à la colle. Rappelez-vous que les têtes de boulons doivent être encastrées dans un arbre, car le rouleau tourne à proximité du cadre.

Levier de tension

Le levier est constitué d’une bande de métal de 10 x 30 x 200 mm à bords arrondis. Il est nécessaire de percer des trous assez grands, je vous recommande donc d'utiliser une perceuse et beaucoup de graisse pour cela. Juste besoin de 4 trous. Le premier est au point pivot. Ce n'est pas au centre de la planche, mais à 8 cm de son bord. Le deuxième trou sera sur le bord le plus proche du point de pivot. Il servira à attacher le ressort. Deux trous supplémentaires doivent être percés à l'extrémité opposée, à environ 5 cm l'un de l'autre. Ils devraient avoir un diamètre légèrement plus large, car ils seront utilisés pour le réglage, ce dont je parlerai plus tard.

Lorsque tous les trous sont faits, vous pouvez fixer l’épaulement sur un angle vertical entre le rouleau supérieur et la base. La fin sur laquelle le ressort sera attaché est dirigée vers le rouleau principal. Il doit tourner librement. Je recommande donc d’utiliser deux écrous pour la fixation, non pas pour tordre complètement l’écrou principal, mais pour le deuxième comme écrou de blocage.

Installation de rouleaux

Le rouleau supérieur est fixé de manière statique et doit être clairement dans le même plan que le rouleau tendeur et le rouleau principal. Vous pouvez tout faire à l'œil nu, mais je vous recommande de tout vérifier avec un niveau. Pour aligner le rouleau, vous pouvez ajouter une rondelle ou, si pas assez, un boulon. Ils sont insérés entre le châssis et le rouleau.

Pas besoin d'installer complètement le rouleau de tension. Il est également nécessaire de faire un dispositif de stabilisation.

Stabilisation de la bande

L'usure des rouleaux ou de leur surface inégale peut entraîner le détachement progressif du ruban abrasif pendant le fonctionnement. Un dispositif de stabilisation est un dispositif sur un rouleau de tension qui lui permet d’être incliné pour assurer le maintien de la bande abrasive au centre. Son dispositif est beaucoup plus simple qu’il ne le parait et se compose d’un boulon de fixation, d’un peu de jeu du galet tendeur et d’un boulon de réglage.

Perçage des trous de boulons:

À cette fin, j'ai fabriqué un dispositif, sous la forme d'une découpe en forme de coin dans la planche, qui aidera à maintenir le boulon en place au moment du forage. Vous pouvez le faire manuellement, mais je ne le recommande pas.

Boulon de fixation

Un boulon de fixation est un simple boulon percé d’un trou et qui s’installe sur la barre à travers un trou large qui se rapproche du point de rotation du levier. Comme il est situé entre le levier et le rouleau, sa tête doit être affûtée de manière à ce que le rouleau ne l'attrape pas. Le boulon doit être sécurisé comme indiqué.

Boulon sur lequel le rouleau est monté

Il doit être légèrement desserré pour que le galet tendeur ait un léger jeu. Mais pour l'empêcher de tourner, vous devez fabriquer un écrou à créneaux. Pour ce faire, il vous suffit de faire des incisions sur les bords d'une noix normale afin qu'elle ressemble à une couronne. Il y aura deux trous percés dans le boulon lui-même: un pour le boulon de réglage et il sera aligné avec le trou du boulon de fixation, et l'autre pour la fixation de l'écrou à créneaux avec une goupille fendue.

Boulon à régler:

Une fois le galet tendeur mis en place, vous pouvez installer le boulon de réglage, qui passera à travers les trous du boulon de fixation et le boulon sur lequel le galet tendeur tourne. Le système fonctionne lorsque vous serrez le boulon de réglage en forçant l'axe de rotation du rouleau de tension à déplacer l'angle de rotation vers l'extérieur, forçant ainsi la bande à se rapprocher du mécanisme. Un ressort à l'autre extrémité du levier ajuste la tension dans la direction opposée. Je recommande de fixer le boulon de réglage avec un écrou de blocage, car les vibrations peuvent le desserrer.

Remarque: vous pouvez ajouter un ressort à l'arrière du rouleau de tension, mais je n'ai pas trouvé de raison pour laquelle cela en valait la peine. Un petit avantage sera que de cette manière le rouleau aura moins de jeu. Mais j'ajouterai que je n'ai pas fait cela et que je n'ai eu aucun problème.

Bricolage de la machine

Lorsque tout est terminé, vous devez vérifier à nouveau tous les boulons et vous assurer que le mécanisme de stabilisation est correctement assemblé. Ensuite, vous devez allumer l'appareil pour la première fois, ce qui peut être effrayant. C'est comme conduire une voiture où le volant et la transmission ne fonctionnent pas. Je recommande d'allumer et d'éteindre le moteur pendant une très courte période afin d'éviter que la machine ne tourne à pleine puissance.

En fait, pour moi, le plus difficile a été de préparer le printemps. Si elle tire trop, la bande ne pourra pas tourner ... Trop faiblement - et il est impossible de la tenir, elle vole, ce qui est dangereux en soi.

Fait!

C'est tout. Vous devriez vous procurer une bonne meuleuse à bande de puissance moyenne qui, si vous le souhaitez, peut être convertie en une machine plus puissante.

J'espère que vous avez apprécié cet atelier. Merci pour votre attention

Article original en anglais